还记得仓库角落里那堆积如山的记录本吗。泛黄的纸页,密密麻麻的手写数字,偶尔还能看到咖啡渍留下的印记。每个产品批次都要手工登记,从入库时间到存储温度,从生产日期到质检结果。一本又一本,堆满了整个文件柜。

我印象最深的是有次客户要求调取三个月前的某批产品数据。整个团队翻箱倒柜找了整整一下午,最后在某个角落找到了那本被水浸过的记录本。字迹已经模糊不清,关键信息完全无法辨认。那一刻的无力感,至今记忆犹新。

纸质记录的脆弱性超乎想象。潮湿、火灾、甚至只是一杯意外打翻的咖啡,都可能让重要数据永远消失。更不用说查找效率的低下,往往为了一组数据,需要耗费数小时甚至数天时间。

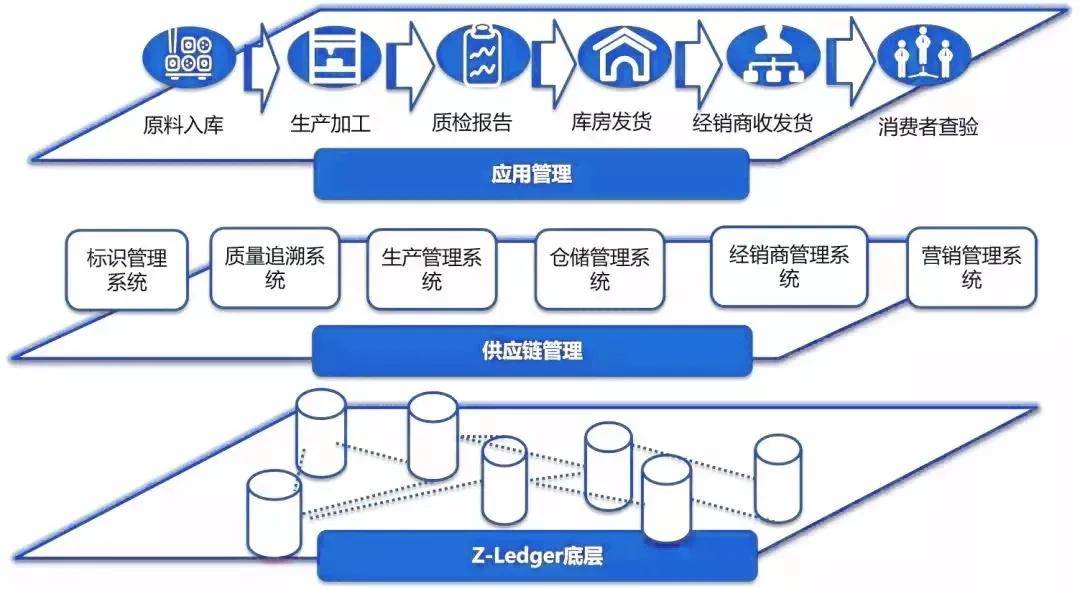

第一次见到数字化溯源系统是在一次行业展会上。工作人员拿着扫码枪轻轻一扫,屏幕上立刻显示出产品的完整信息:原料来源、生产过程、检验报告、物流轨迹。整个过程不到三秒钟。

那种震撼至今难忘。原本需要翻找几十本记录本才能获取的信息,现在只需一扫即得。数据不仅完整,还能实时更新。我记得当时站在展台前久久不愿离开,仿佛看到了通往未来的大门正在缓缓打开。

更让人惊喜的是,系统还能自动生成各种报表和分析图表。过去需要财务部门花费一周时间整理的数据,现在点几下鼠标就能完成。这种效率的跃升,彻底颠覆了我对数据管理的认知。

引入数字化溯源系统后,整个团队的工作方式发生了翻天覆地的变化。曾经需要两人协作完成的入库登记,现在一个人拿着PDA设备就能搞定。扫码、确认、上传,一气呵成。

最明显的改变是出错率的大幅下降。手写记录时,数字写错、日期填错时有发生。现在系统自动校验,不符合规范的数据根本无法录入。员工们也从最初的抵触到后来的依赖,毕竟谁都愿意用更简单的方式完成工作。

我特别喜欢现在这种工作状态。每天上班第一件事就是打开溯源系统,查看前一天的运营数据。各个节点的运转情况一目了然,哪里需要改进,哪里做得不错,数据会告诉你一切。这种掌控感,是纸质记录时代完全无法想象的。

数字化溯源带来的不只是工具升级,更是思维方式的革新。从被动记录到主动管理,从事后追查到事前预防,这场静悄悄的革命正在重塑整个行业的工作模式。

去年我们遇到一个客户投诉,说收到的产品包装有轻微破损。放在过去,这可能会演变成一场扯皮大战——物流方推给仓库,仓库推给生产线,最后不了了之。但这次不同,我们打开溯源系统,输入产品批号,完整的流转记录立即呈现:生产线封箱时间、质检员确认记录、出库扫描时间、物流中转节点,每个环节的责任人都清清楚楚。

客户看着手机屏幕上跳动的数据轨迹,态度立刻转变。他们看到的不仅是一个产品的历史,更是一个企业的诚信。那次之后,这个客户反而增加了订单量,说就冲这份透明度,合作起来特别踏实。

数据透明化改变的不仅是客户关系。内部管理也变得清爽许多。上周生产线上的小李主动来找我,说通过系统发现他负责的环节耗时偏长,正在研究改进方案。这种主动担责的态度,在纸质记录时代几乎不可能出现。毕竟那时数据都是孤岛,出了问题也很难追根溯源。

还记得上个月总部要求的季度质量报告吗。要在以前,光是整理各环节的纸质记录就要三天,核对数据又得两天,最后撰写报告再来两天。整整一周时间,整个质量小组都得围着这份报告转。

现在呢。早上开完会,我回到办公室点开系统,选择时间范围,点击生成报告。不到十秒,一份包含图表分析的质量报告就出现在屏幕上。数据自动汇总,异常项用红色标出,趋势变化一目了然。下午就能把报告发出去,剩下的时间可以用来分析问题、制定改进方案。

这种效率提升体现在每个细节里。新来的实习生小张昨天还在感叹,说他叔叔在另一家公司做仓管,每天光登记出入库就要手写几百条记录。而小张现在拿着扫码枪,同样的工作量半小时就能完成。他说感觉自己像从原始社会直接跳到了智能时代。

效率的质变释放了大量人力。同事们不再被繁琐的记录工作束缚,可以把更多精力放在质量把控和流程优化上。这种转变带来的价值,远远超出我们的预期。

最惊险的一次发生在今年三月。凌晨两点,手机突然响起刺耳的警报声——溯源系统监测到某批原料的温度异常。我立即打开远程监控,发现是冷库的温控设备故障,温度正在快速上升。

抓起电话联系值班人员,十分钟后故障排除。整个过程,那批价值近百万元的原料始终处于安全温度范围内。事后计算,如果等到早上上班才发现,损失将不可估量。老板说,这套溯源系统一次报警就值回了全部投入。

类似的案例还有很多。上季度,系统自动拦截了一批供应商资质即将到期的原料采购订单。采购部同事开始还不理解,直到联系供应商才发现,对方的生产许可证确实将在下周到期。这种前置式的风险防控,把问题解决在发生之前。

我常常在想,如果没有数字化溯源,这些风险很可能就悄无声息地变成了实际损失。现在每次听到系统提示音,都会感到特别安心。就像有个不知疲倦的守夜人,时刻守护着企业的每个环节。这种安全感,或许就是数字化溯源带给企业最宝贵的礼物。

数据管理从来不只是记录,更是预见。在问题发生前捕捉信号,在风险扩大前及时干预。这种能力,让企业从被动应对转向主动管理,真正把命运掌握在自己手中。

启动数字化溯源项目前,最关键的是想清楚为什么要做这件事。每个企业的痛点各不相同——可能是频繁的客诉纠纷,可能是内部效率低下,也可能是为了满足行业监管要求。

我们当初做需求分析时,专门组织了一次跨部门研讨会。生产部门最关心的是如何快速定位质量问题,仓储部门希望简化出入库流程,销售团队则想要增强客户信任。把这些需求全部列在白板上,才发现原来大家对溯源的期待差异这么大。

有意思的是,财务主管提出了一个我们都没想过的问题:能否通过溯源数据优化库存周转?这个需求后来成了我们系统的重要模块。建议你在开始前也做这样的需求收集,有时候最宝贵的建议就来自意想不到的部门。

需求明确后,我们制定了分阶段实施计划。第一阶段先解决最迫切的质量追溯问题,后续再逐步扩展功能。这种渐进式策略避免了“一口吃成胖子”的风险,让团队有个适应过程。

市场上溯源系统琳琅满目,从简单的二维码方案到复杂的物联网平台,价格可能相差几十倍。我的经验是,最适合的才是最好的,不必追求最先进。

记得我们去考察供应商时,有家公司的演示特别炫酷,实时三维可视化、人工智能预警,功能多到眼花缭乱。但仔细一问,光数据采集就需要改造全部生产线,实施周期长达半年。这对我们这种中型企业来说显然不现实。

后来选择的系统虽然功能相对简单,但核心的批次管理、流向追踪都很扎实,而且支持移动端操作。实施顾问说的一句话让我印象深刻:“系统是拿来用的,不是拿来看的。”果然,这套系统上线后,员工接受度很高,因为操作逻辑符合他们的工作习惯。

技术选型时还要考虑扩展性。我们预留了API接口,后来接入ERP系统时特别顺利。现在回想起来,这个决定相当明智。

再好的系统,如果员工不会用或者不愿用,都是白搭。我们吃过这个亏——系统上线初期,有些老员工还是习惯在本子上记录,然后再让文员录入系统。这不仅没提高效率,反而增加了工作量。

后来我们调整了培训策略。不再搞枯燥的操作手册讲解,而是设计了一系列情景模拟。比如让仓管员比赛谁能最快找到某个批次的完整流向,让质检员用系统生成质量分析报告。这种“玩中学”的方式效果出奇地好。

车间王师傅的故事特别能说明问题。他原本对电脑一窍不通,培训时总是坐在角落。我们发现他手机用得很溜,就专门教他使用移动端APP。现在他成了部门的“扫码达人”,还自己摸索出了很多实用技巧。

建立内部专家团队也很重要。我们在每个部门培养了一两名技术骨干,日常问题他们就能解决。这种“传帮带”的模式,让数字化技能像涟漪一样在组织内扩散开来。

数字化溯源不是一次性项目,而是持续改进的过程。我们每个月都会召开用户体验反馈会,收集各部门的使用痛点和改进建议。

上个季度,生产线提出扫描枪在潮湿环境下容易失灵。我们联系供应商研发了防雾膜,简单改造就解决了问题。这种小改进成本不高,但对用户体验提升很明显。

数据质量监控是另一个需要持续关注的方向。初期我们发现有少量数据录入错误,后来设置了必填项校验和逻辑检查,错误率大幅下降。最近还在试点智能校验功能,系统能够自动识别异常数据并提示复核。

最让我欣慰的是,优化建议现在经常来自一线员工。这说明数字化思维已经融入大家的日常工作。就像流水不腐,户枢不蠹,只有持续优化的系统才能保持活力。

实施数字化溯源就像培育一棵树,选对种子只是开始,后续的浇水施肥、修剪枝叶同样重要。这条路没有终点,但每前进一步,都能看到不一样的风景。

站在原料仓库里,看着每包物料上的二维码,我总会想起以前靠人工记忆批次的日子。现在扫描枪"嘀"一声,供应商信息、检测报告、入库时间全在屏幕上展开。这种掌控感,就像给供应链装上了透视镜。

去年那批进口乳清蛋白,系统自动预警某供应商的菌落指数接近临界值。采购部立即暂停后续订单,质管部门提前介入检测。后来证实那家供应商的生产线确实存在污染风险。放在过去,这批原料可能就混入生产线了。现在原料库房的老李常说:"这系统比老质检员的鼻子还灵。"

车间里的传感器网络让我想起春雨后的蛛网,每根丝线都在捕捉信息。从投料比例到灭菌温度,每个参数都在生成时间戳记录。有次灌装设备出现轻微偏差,系统在第三分钟就发出警报,避免了整批产品的报废。

最让我触动的是上个月参观新生产线。工位上的平板实时显示操作规范,员工完成每个步骤后扫码确认。新来的小张说这像玩游戏通关,老班长却感慨:"干了二十年,第一次能把每个环节说得这么清楚。"这种细节掌控力,让"过程管控"从报表术语变成了可视化的现实。

扫描出库的瞬间,每个包裹就开始讲述自己的旅程。温湿度记录仪像忠实的旅伴,冷链车每次开门都有时间戳。有次客户投诉货物解冻,我们调出数据发现是中转仓库操作延误。物流公司看到完整数据链,当场就认责理赔。

配送员小王现在送货时总会多带个充电宝:"得保证定位设备一直在线。"他开玩笑说这些包裹比他还娇贵。但正是这种精细化管理,让去年我们的物流损耗率下降了六成。客户打开手机就能看到货物位置,那种安心感确实能转化成品牌忠诚度。

超市里见过一位妈妈,拿着手机扫描奶粉罐上的二维码。她边看检测报告边对孩子说:"这罐奶从牧场到货架走了37天。"那个场景让我突然理解,溯源数据最终服务的是这份朴素的安心。

我们电商平台的溯源页面最近增加了虚拟漫游功能。消费者能通过3D视角查看生产线,甚至能看到原料产地的实景照片。客服部门反馈,接入溯源系统后关于品质的咨询量下降了一半多。有个客户留言说:"买你们的产品,就像交了个透明的朋友。"

这种信任关系的建立,或许就是数字化溯源最温暖的价值。当每个数据节点都串联成完整的故事线,供应链就不再是冰冷的物流网络,而成为连接企业与消费者的情感纽带。

上周调试新系统时,AI模型准确预测了某批原料的最佳采购窗口。它分析了三年来的天气数据、运输记录和市场价格波动,给出的建议比采购经理的经验判断更精准。这种预见性让我想起下棋高手,总能提前布局三五步。

测试中的智能质检系统正在改变传统抽检模式。摄像头捕捉生产线实时画面,算法能识别人眼难以察觉的细微瑕疵。有台设备昨天凌晨检测出包装封口存在0.1毫米的偏差,自动暂停了生产线。值班工程师小陈说这就像有个永不疲倦的监工,而且视力比鹰还锐利。

参与区块链溯源试点项目时,每个数据区块的不可篡改性让人印象深刻。供应商上传检测报告后,任何修改都会留下永久痕迹。这种特性特别适合高价值商品,比如我们正在合作的有机茶叶项目。

想象未来的跨境贸易,集装箱到港瞬间,海关就能调取不可篡改的全程记录。清关时间从几天缩短到几小时,还能自动计算关税。有个做红酒进口的朋友羡慕地说:"要是能用上这个系统,我就不用每次都为报关文件头疼了。"区块链构建的信任机制,正在重新定义商业交往的基础。

参观某智慧农场时,看到溯源系统与灌溉设备、无人机巡田实现了数据互通。这种跨界连接启发了我,或许明年我们的系统也该接入气象局的实时数据。当暴雨预警传来,系统就能自动调整物流路线,避开可能积水的路段。

供应链金融领域的变化更令人兴奋。银行开始根据实时溯源数据评估企业信用,动态调整授信额度。上周有家小型供应商凭借完整的生产溯源记录,获得了比往常低0.8个百分点的贷款利率。这种数据赋能让中小企业在融资时有了更多话语权。

整理旧照片时发现十年前的笔记本,上面密密麻麻记着供应商电话和批次编号。从那些泛黄的纸页到现在的云平台,这条路走得比想象中更远。昨天培训新员工使用溯源系统时,他们轻松掌握的功能,却是我们摸索多年的成果。

下个月要去德国参观智能工厂,他们的溯源系统已经能模拟整个产品生命周期。或许有一天,我们的系统不仅能追溯过去,还能预测未来。就像种下一棵树,看着它从幼苗长成遮天蔽日的模样。这条数字化溯源之路,永远有新的风景在前方等待。

每次系统升级都像打开新的地图,已知的疆域在扩展,未知的领域更令人神往。这种探索的乐趣,大概就是技术工作者最珍贵的获得感。

本文地址: https://www.ishool.com/post/517.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-10-11facai888

2025-10-12facai888

2025-10-07facai888

2025-11-04访客

2025-10-11facai888

2025-10-07facai888

2025-10-11facai888

2025-10-11facai888

2025-10-17facai888

2025-10-11facai888

2025-10-12facai888

2025-10-17facai888

2025-10-11facai888

2025-10-11facai888

2025-10-11facai888

扫码二维码

获取最新动态