刮板输送设备在工业生产中承担着物料输送的关键任务。张紧系统的稳定运行直接影响着设备效率和寿命。传统张紧方式往往依赖人工经验调节,存在响应滞后、精度不足的问题。智能装备技术的引入,让刮板张紧系统进入了精准调控的新阶段。

刮板张紧系统主要由张紧装置、传动链条、检测传感器和执行机构组成。这套系统像给设备装上了"智能肌肉",能够实时感知链条松紧状态并自动调整。

张紧装置通常采用液压或电动方式,通过施加适当压力保持链条恒定张力。链条过松会导致跳链、卡滞,过紧则会加速磨损。我记得在参观一家矿山设备厂时,工程师指着正在测试的设备说:"这套系统的精妙之处在于,它能像经验丰富的老师傅一样,随时感知链条状态并作出反应。"

工作原理其实很直观:当输送物料负载变化时,链条张力随之改变。传感器捕捉到这种变化,控制系统立即计算所需的调整量,驱动执行机构完成张力补偿。整个过程在毫秒级内完成,几乎让人察觉不到。

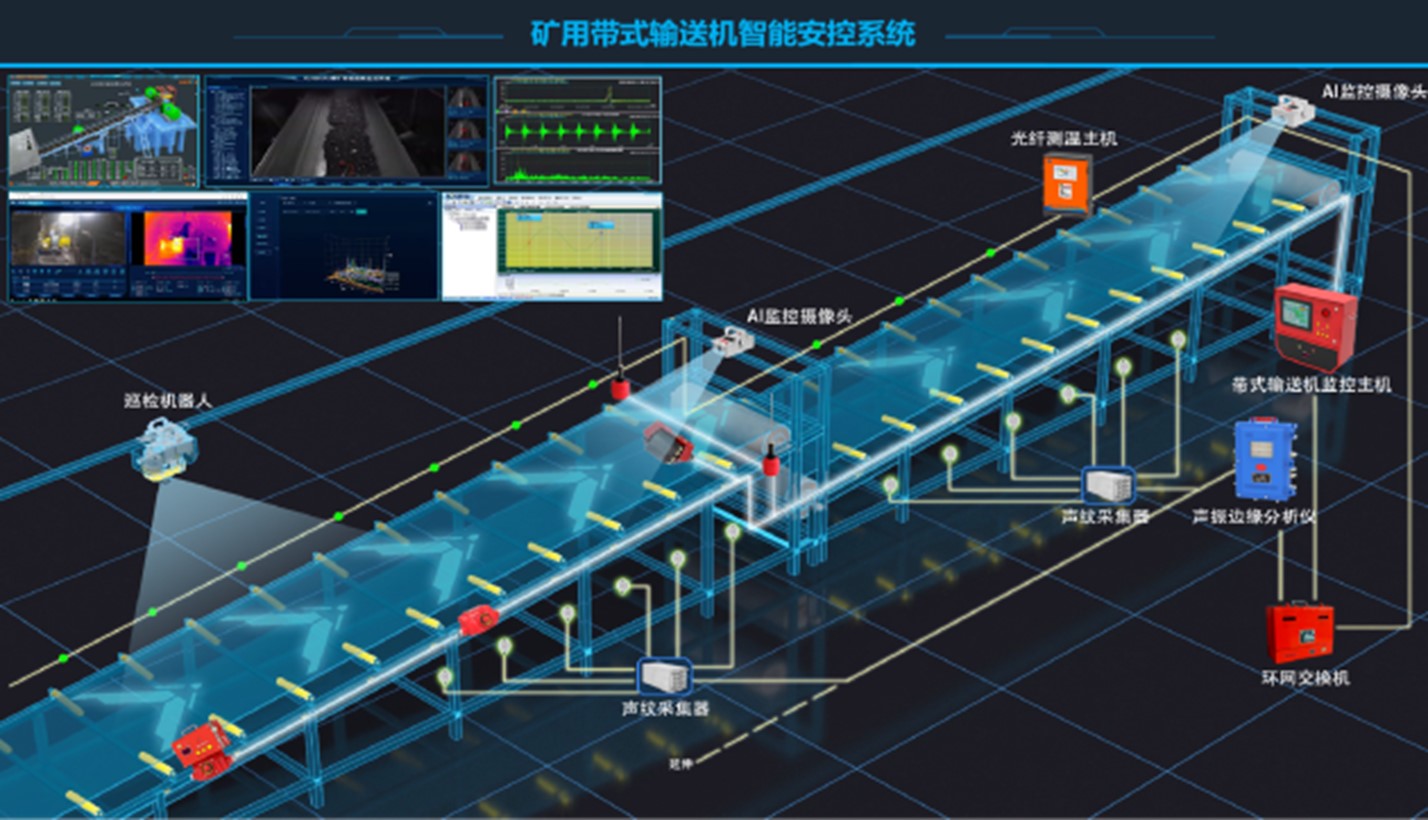

现代智能张紧系统配备了多种传感装置。张力传感器直接测量链条受力状态,位移传感器监测链条伸长量,温度传感器则关注运行环境变化。这些传感器构成了系统的"神经末梢"。

视觉检测技术的加入让监控更加立体。通过高清摄像头捕捉链条运行影像,结合图像识别算法,系统能够发现肉眼难以察觉的微小变形。这种全方位的监测网络,确保任何异常都能在第一时间被发现。

有意思的是,这些传感器数据还会相互印证。当张力传感器显示数值异常时,系统会自动调取对应时段的温度数据和视觉记录进行交叉验证。这种多重验证机制大大降低了误报概率。

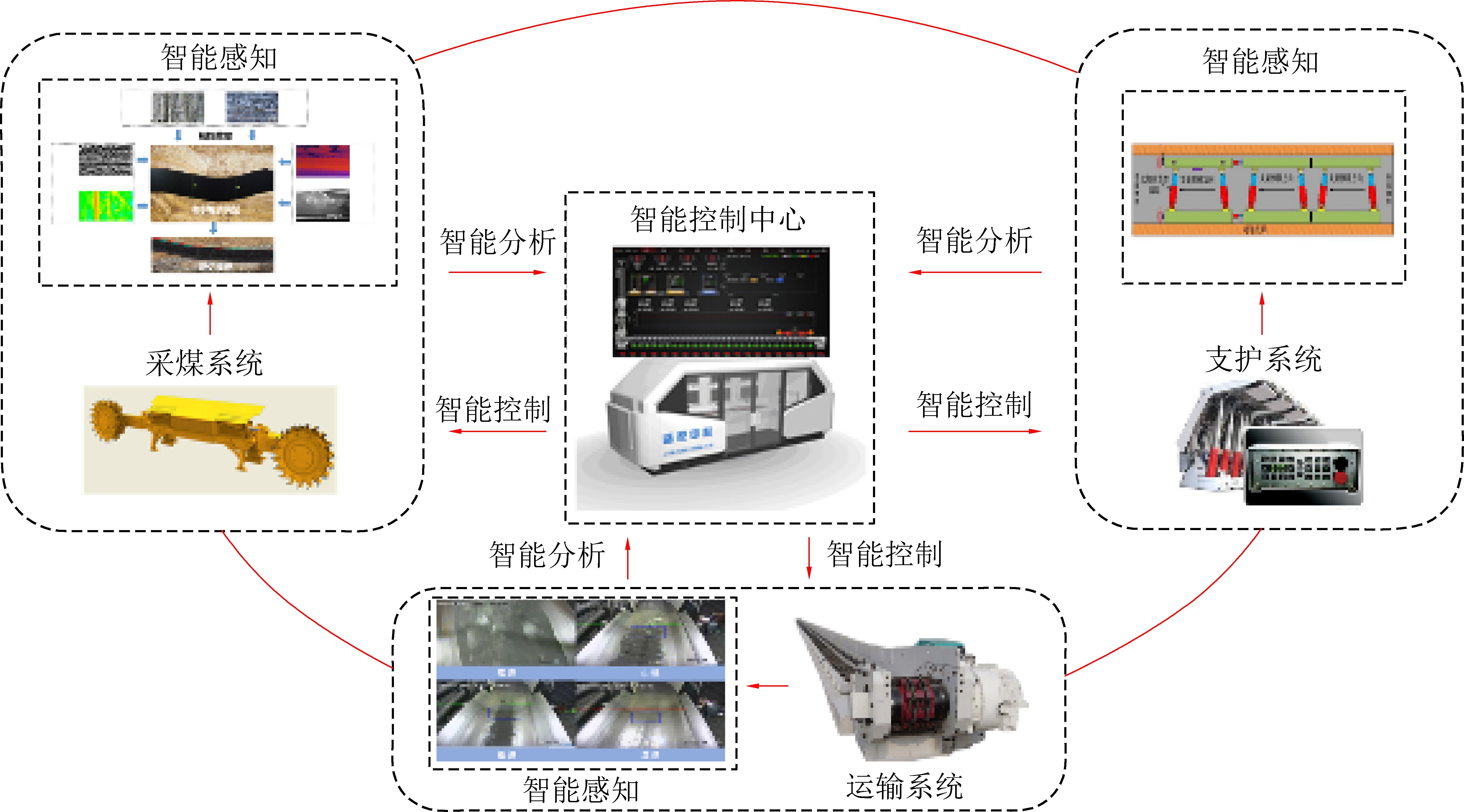

智能张紧的核心在于其"大脑"—自适应调节算法。这套算法能够根据设备运行状态、负载变化趋势和历史数据,动态调整控制参数。它不是简单地维持固定张力,而是追求最优张力区间。

控制系统采用分层架构:底层负责快速响应,处理紧急张力波动;中层进行趋势分析,预判可能发生的张力变化;高层则着眼于长期优化,通过学习历史数据不断改进控制策略。

我曾经接触过一个案例,某港口装卸设备在引入自适应算法后,链条寿命延长了40%。这得益于算法能够识别不同作业模式下的最优张力设定,避免了"一刀切"的调节方式。

数据是智能张紧系统的"食粮"。系统持续采集张力、温度、振动、位移等多维度数据,这些数据在边缘计算单元完成初步处理后,上传至云端进行深度分析。

数据处理流程分为三个层次:实时层处理毫秒级数据,用于即时控制;分钟层分析短期趋势,支持预警决策;历史层挖掘长期规律,服务于系统优化。这种分层处理既保证了响应速度,又确保了分析深度。

数据分析不仅关注当前状态,更注重预测未来。通过机器学习模型,系统能够根据设备运行时长、负载变化规律等因素,预测链条寿命和最佳维护时机。这种预测性维护方式,彻底改变了传统"坏了再修"的被动模式。

智能张紧技术的精妙之处在于,它将物理设备的刚性控制与数据算法的柔性优化完美结合。这种结合让传统设备焕发出新的生命力,也为工业自动化开辟了更多可能性。

智能装备技术正在重新定义刮板张紧系统的应用边界。从矿山深处到繁忙港口,这些优化方案正在悄无声息地改变着传统作业模式。实践表明,智能张紧不仅解决了技术难题,更创造了可观的经济价值。

某大型矿山企业的实践或许最能说明问题。他们原先使用的传统张紧系统每月平均发生3-4次链条故障,每次停机维修至少损失8小时产能。引入智能张紧系统后,故障率下降了70%,这个数字让管理层都感到惊讶。

这套系统的精妙之处在于它的"学习能力"。初期运行时,系统只是简单维持恒定张力。随着数据积累,它开始识别出不同负载条件下的最优张力区间。在输送轻质物料时自动降低张力,遇到大块矿石时适度提高张力。这种动态调节让链条磨损均匀分布,寿命显著延长。

现场工程师分享了一个细节:"最让我印象深刻的是系统对突发状况的处理。有一次,一块巨型矿石卡在输送槽内,传统系统很可能导致链条断裂。但智能系统在感知到异常阻力后,立即适度放松张力并发出警报,避免了一次严重事故。"

煤矿环境对设备可靠性提出极高要求。潮湿、粉尘、振动这些因素都在考验着张紧系统的稳定性。某煤矿采用的智能张紧方案特别强化了环境适应性设计。

方案的核心是多重冗余监测。除了常规的张力传感器,还增加了粉尘浓度检测和湿度监测。当环境粉尘浓度超标时,系统会自动提高张紧力补偿系数,防止链条因粉尘堆积出现打滑。湿度传感器数据则用于修正温度对材料膨胀系数的影响。

这个方案最巧妙的部分是它的"渐进式调节"策略。系统不会因为监测到微小变化就立即大幅调整,而是通过多次采样确认趋势后,采取小步快跑的方式逐步逼近最优值。这种温和的调节方式避免了系统震荡,特别适合煤矿这种对设备稳定性要求极高的场景。

港口装卸设备的作业特点完全不同。这里需要应对的是频繁启停、变载荷工况,以及海风、盐雾等腐蚀性环境。某国际港口的智能张紧方案展示了如何针对特定场景进行优化。

控制系统根据装卸作业的特点,预设了多种工作模式:集装箱模式、散货模式、特殊货物模式。操作人员只需选择相应模式,系统就会自动调用最优参数。在散货模式下,系统会允许更大的张力波动范围,因为散货本身就能起到缓冲作用。

让我印象深刻的是他们的预警机制。系统不仅监测当前状态,还建立了一套完整的趋势预测模型。通过分析历史数据,它能提前识别出链条的疲劳征兆,在潜在故障发生前就发出维护提醒。这种预测性维护让港口设备可用率始终保持在98%以上。

智能张紧系统的维护理念已经发生根本转变。从传统的定期检修转向状态维护,这个转变节省了大量不必要的停机时间。维护人员现在更像是系统的"健康管理师"。

系统内置的故障诊断模块能够准确识别十几种常见故障类型。当监测到张力异常波动时,诊断模块会立即启动原因分析:是传感器漂移?执行机构卡滞?还是链条本身磨损?每种故障都有对应的处理建议,大大缩短了排障时间。

维护管理的关键在于数据驱动决策。系统会生成详细的设备健康报告,包括链条剩余寿命预测、最佳维护时间窗口建议、备件更换周期等。这些数据让维护计划更加科学合理。有位设备主管告诉我:"现在我们不再凭经验猜测什么时候该维护,系统会明确告诉我们最优时机。"

智能张紧优化的实践价值正在各个行业得到验证。这些成功案例不仅证明了技术的可行性,更重要的是展示了数据智能如何为传统设备注入新的活力。每一次优化都在重新定义着设备性能的边界。

本文地址: https://www.ishool.com/post/374.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-10-11facai888

2025-10-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-04facai888

2025-10-24facai888

2025-11-04facai888

2025-10-18facai888

2025-10-23facai888

2025-10-24facai888

2025-10-23facai888

2025-10-22facai888

2025-11-03facai888

2025-11-01facai888

扫码二维码

获取最新动态