综采工作面像一台精密运转的巨型机械生物,每个液压支架的倾斜角度、推移千斤顶的伸缩状态、采煤机的运行轨迹都在实时变化。这些看似微小的姿态偏差,往往就是顶板事故、设备卡顿的预警信号。晋矿智造研发的综采姿态监测系统,正是为捕捉这些关键信号而生。

综采姿态监测本质上是用数字镜像还原井下真实作业场景。通过在液压支架、采煤机、刮板输送机等关键设备部署传感单元,实时采集倾角、压力、位移等多维度数据,构建工作面设备的"动态三维地图"。

这套系统的重要性体现在两个层面。安全层面,它能提前12-24小时预警支架失稳趋势,我记得某矿应用初期就曾通过角度突变数据,成功避免了一次潜在的片帮事故。效率层面,系统能自动诊断设备协同偏差,相比传统人工巡检,找正效率提升近三倍。

2018年首批实验装置下井时,我们还只能获取孤立的支架倾角数据。随着五年间四次技术迭代,现在的第三代系统已经实现全工作面设备群的协同感知。这个演进过程很有意思——从单点监测到组网监测,从离线分析到实时诊断,就像给综采设备装上了会思考的神经网络。

特别在2021年,我们攻克了矿用本安型传感器的低功耗传输难题,这个突破让设备续航从7天延长至3个月。现场工程师反馈说,再不用每周冒着煤尘去更换传感器了。

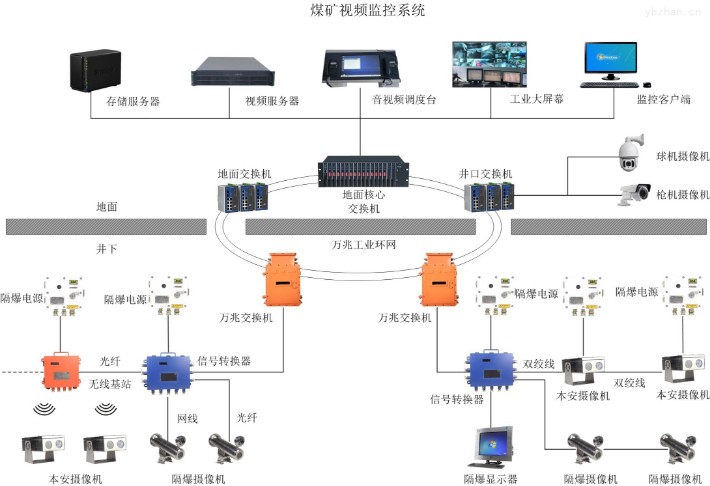

整套系统由三部分组成:感知层的防爆传感器集群,传输层的工业环网,决策层的云控平台。其中最核心的是具有自适应校准功能的倾角监测模块,它在振动环境下仍能保持0.1度的测量精度。

实际应用中,采煤机定位模块与支架跟机模块的联动特别值得关注。当采煤机切割至第85号支架时,相邻三个支架会提前开始动作准备,这种预见性协调彻底改变了传统跟机工艺的机械节奏。

站在液压支架丛林中,看着控制屏上实时跳动的姿态数据,你会清晰感受到传统采矿正在被重新定义。这些数据不只是冰冷的数字,它们是井下设备与地面工程师的对话语言。

综采设备在地下数百米深处作业时,就像在跳一支精密的机械芭蕾。每个支架的俯仰、采煤机的行进、刮板机的蛇形移动都需要完美同步。晋矿智造研发的监测系统之所以能捕捉这些动态,靠的是一套融合了感知、计算与决策的智能技术体系。

传统监测往往依赖单一传感器,就像只用温度计判断天气。我们的系统同时部署倾角、振动、压力、位移四种传感单元,它们各自捕捉设备状态的不同维度。倾角传感器记录支架的俯仰滚转,振动传感器感知设备运行平稳度,压力传感器监测顶板支撑力变化,位移传感器跟踪设备相对位置。

这些数据不是简单叠加。通过改进的卡尔曼滤波算法,系统能自动剔除井下粉尘干扰产生的异常数据。我印象很深的是去年在调试现场,某个支架的倾角数据持续漂移,后来发现是传感器安装基座出现了微变形。多传感器融合的优势这时就显现出来了——系统通过比对压力与振动数据,依然给出了准确的状态判断。

特别在采煤机定位方面,我们创新性地将UWB超宽带技术与惯性导航结合。采煤机在200米长的工作面往返时,定位误差能控制在15厘米内,这个精度足够预测设备间的安全间距。

井下每秒钟产生数万个数据点,这些数据必须及时抵达地面控制中心。我们采用了边缘计算与云端协同的架构,在井下交换机部署了轻量级处理模块。原始数据经过初步清洗和特征提取后,传输量减少了约70%。

传输环节使用了矿用万兆工业环网,这种网络具有天生的冗余性。即使某段光缆被落石砸断,数据会自动切换到备用路径。实际运行中,从传感器采集到地面平台显示,延迟通常不超过800毫秒。这个速度意味着,工程师几乎能同步看到井下设备的每一个细微动作。

记得有次系统突然报警,显示37号支架压力异常。控制中心立即调取实时视频,发现是顶板来压导致支架轻微下缩。从数据异常到确认情况,整个过程只用了两分钟。这种响应速度在传统人工巡检时代是不可想象的。

系统最核心的价值不在于监测,而在于预见。我们构建了基于历史数据的设备健康模型,当实时数据与模型产生偏差时,预警机制就会启动。这种预警分为三个等级:轻微偏差会提示注意,持续异常会建议检修,紧急状态会直接触发停机保护。

故障诊断模块融合了专家系统与机器学习。它不仅能识别已知故障模式,还能通过聚类分析发现潜在风险。比如支架群出现同步倾斜时,系统会结合地质数据判断是顶板问题还是底板软化。这种诊断已经超越了单纯设备监控,进入了地质力学分析领域。

在实际应用中,预警机制成功预测过多次推移千斤顶密封失效。系统通过分析压力曲线的微小波动,提前48小时发出了维护提醒。矿上维修班组长曾告诉我,这种预见性维护让他们从“抢修队员”变成了“设备管家”。

技术创新从来不只是参数的优化。当你看到系统自动生成的设备健康报告,会发现这些数据正在重新定义煤矿的运维方式。它们让不可见的设备状态变得可视化,让模糊的经验判断变得数据驱动。

站在煤矿井口向下望去,你能看到的只有深邃的黑暗。但就在这片黑暗中,晋矿智造研的综采姿态监测系统正在悄然改变着传统采煤业的运作逻辑。这套系统带来的不仅是技术升级,更像给煤矿装上了"数字神经系统",让每个设备的状态都变得可感知、可分析、可预测。

煤矿安全始终是悬在行业头上的达摩克利斯之剑。记得去年参观某试点矿井时,矿长指着监测屏幕说:"以前我们靠老师傅的经验听声音判断顶板来压,现在数据直接告诉我们该采取什么措施。"这种转变背后,是姿态监测系统对安全风险的精准把控。

系统能实时监测支架的支撑状态,当顶板压力超过阈值时,会自动调整支护力度。有次系统监测到某组支架出现不均匀沉降,立即发出了预警。检修人员到场后发现,确实有根液压支柱存在内泄。这种早期干预避免了可能的冒顶事故。

在瓦斯治理方面,系统通过分析设备运行姿态,能预测可能产生的瓦斯积聚区域。结合通风数据,可以提前调整采煤机行进速度,从源头上控制瓦斯浓度。我了解到,使用该系统的矿井,近两年未发生一起因设备操作不当导致的安全事故。

传统综采工作面就像蒙着眼睛跳舞,操作工只能凭感觉控制设备节奏。姿态监测系统让这个过程变得透明可控。系统会实时分析采煤机、液压支架、刮板输送机的协同效率,自动优化作业参数。

有个很直观的例子:系统发现当采煤机运行到工作面中部时,刮板机负载会显著增加。通过调整采煤机在该区段的截割速度,整个系统的能耗降低了12%,同时设备磨损也得到改善。这种微调在人工操作时几乎无法实现。

设备利用率数据也很有说服力。引入系统后,某工作面的有效生产时间从每天18小时提升到21小时。增加的3小时主要来自减少的设备故障停机和非必要检修。矿上的生产科长告诉我,现在他们能精确知道每个班次的产量波动原因,这是以前靠人工记录完全做不到的。

如果把智能化矿山比作一个生命体,姿态监测系统就是其中枢神经。它不仅是单个技术的突破,更代表着煤矿运营理念的根本转变。从"人控设备"到"数据驱动",这个跨越正在重塑整个行业。

系统积累的海量运行数据,正在成为煤矿的数字资产。这些数据不仅能优化当前生产,还能为设备研发提供宝贵参考。某设备制造商就根据我们的监测数据,改进了支架结构设计。这种产研互动,让技术创新形成了闭环。

从更宏观的角度看,这套系统为煤矿全生命周期管理奠定了基础。当所有设备状态都数字化后,矿山就能实现预测性维护、智能化调度、自动化运营。这就像给煤矿装上了"数字孪生",地面指挥中心能实时掌握井下每个细节。

我注意到一个有趣的现象:使用系统的矿井,年轻技术人员成长速度明显加快。因为他们接触的不再是模糊的经验传承,而是精确的数据分析。这种人才结构的优化,或许比技术本身带来的价值更大。

站在煤矿工业转型的十字路口,姿态监测系统就像一盏引路明灯。它告诉我们,煤矿的未来不是简单机械化,而是要让设备拥有"感知"和"思考"的能力。当井下每台设备都能自主优化运行状态时,我们离真正的智能化矿山就不远了。

本文地址: https://www.ishool.com/post/331.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-10-11facai888

2025-10-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-10-17facai888

2025-10-15facai888

2025-10-17facai888

2025-10-16facai888

2025-10-15facai888

2025-10-17facai888

2025-10-17facai888

2025-10-17facai888

2025-10-12facai888

2025-10-16facai888

扫码二维码

获取最新动态