煤矿开采中,瓦斯问题始终是安全管理的核心挑战。传统预测方法依赖人工经验与有限数据,准确性存在明显局限。地质数字技术的出现,为瓦斯含量预测带来了全新视角。这项技术融合了地质学、数据科学与计算机建模,构建起更科学的预测体系。

瓦斯在煤层中的分布并非随机。它受到地质构造、煤层厚度、埋藏深度等多种因素控制。一般来说,向斜构造轴部往往积聚较高浓度瓦斯,断层带则可能形成瓦斯逸散通道。煤层自身特性同样关键——煤质、孔隙结构、渗透率共同决定了瓦斯吸附与运移能力。

我记得曾研究过一个华北煤矿的案例。该矿区主采煤层厚度变化显著,从1.5米到5米不等。通过对比不同区域的瓦斯检测数据,发现厚度超过3米的区域瓦斯含量普遍高出30%以上。这种规律性分布为预测模型提供了重要依据。

地质历史对瓦斯赋存的影响不容忽视。成煤期后的构造运动塑造了现今的瓦斯分布格局。了解这些地质演变过程,相当于掌握了瓦斯分布的“历史密码”。

地质建模从传统的手工绘图转向数字化表达,这是一次方法论的根本变革。数字建模的核心在于将连续的地质体离散为三维空间中的网格单元,每个单元赋予相应的地质属性。这种离散化处理使得复杂地质条件能够被计算机识别与运算。

常用的克里金插值算法通过空间自相关性原理,根据已知点数据推演未知区域属性。距离较近的采样点比遥远点具有更强的影响力权重。这种方法特别适合处理煤矿中常见的不均匀采样数据。

几年前我参与的一个项目让我印象深刻。我们将钻孔数据、地震勘探成果和井下观测记录整合进同一个数字模型。最初几轮模拟结果与实测存在较大偏差,直到引入地层倾角校正因子后,预测准确率才显著提升。这个过程让我认识到,合适的算法必须配合对当地地质条件的深入理解。

建立可靠的预测体系需要系统化的技术路线。通常从数据采集开始,包括地质勘探、井下检测和历史记录整理。接着进行数据预处理,剔除异常值,统一坐标系统。然后选择适当的预测算法构建模型,最后通过验证数据评估模型性能。

机器学习方法在近年预测实践中展现出独特优势。支持向量机能够处理高维非线性关系,神经网络则擅长从复杂数据中识别模式。这些智能算法不再依赖人工设定简单公式,而是通过训练自主发现变量间的内在联系。

多元回归分析仍然在某些场景下发挥作用。当影响因素相对明确且关系简单时,这种传统方法计算效率高,结果易于解释。预测方法的选择应当考虑具体矿区条件和数据质量,没有绝对优越的通用方案。

值得注意,任何预测模型都需要持续优化。新采集的数据应当及时补充到训练集中,通过迭代学习不断提升预测精度。这种动态更新机制使模型能够适应开采过程中地质条件的变化。

理论框架搭建完成后,真正的考验在于如何将这些原理转化为井下实际可用的预测工具。煤矿现场的环境复杂多变,地质数字技术必须证明自己不仅能解释现象,更能指导安全生产决策。从实验室到矿井,这段路程充满挑战也充满创新。

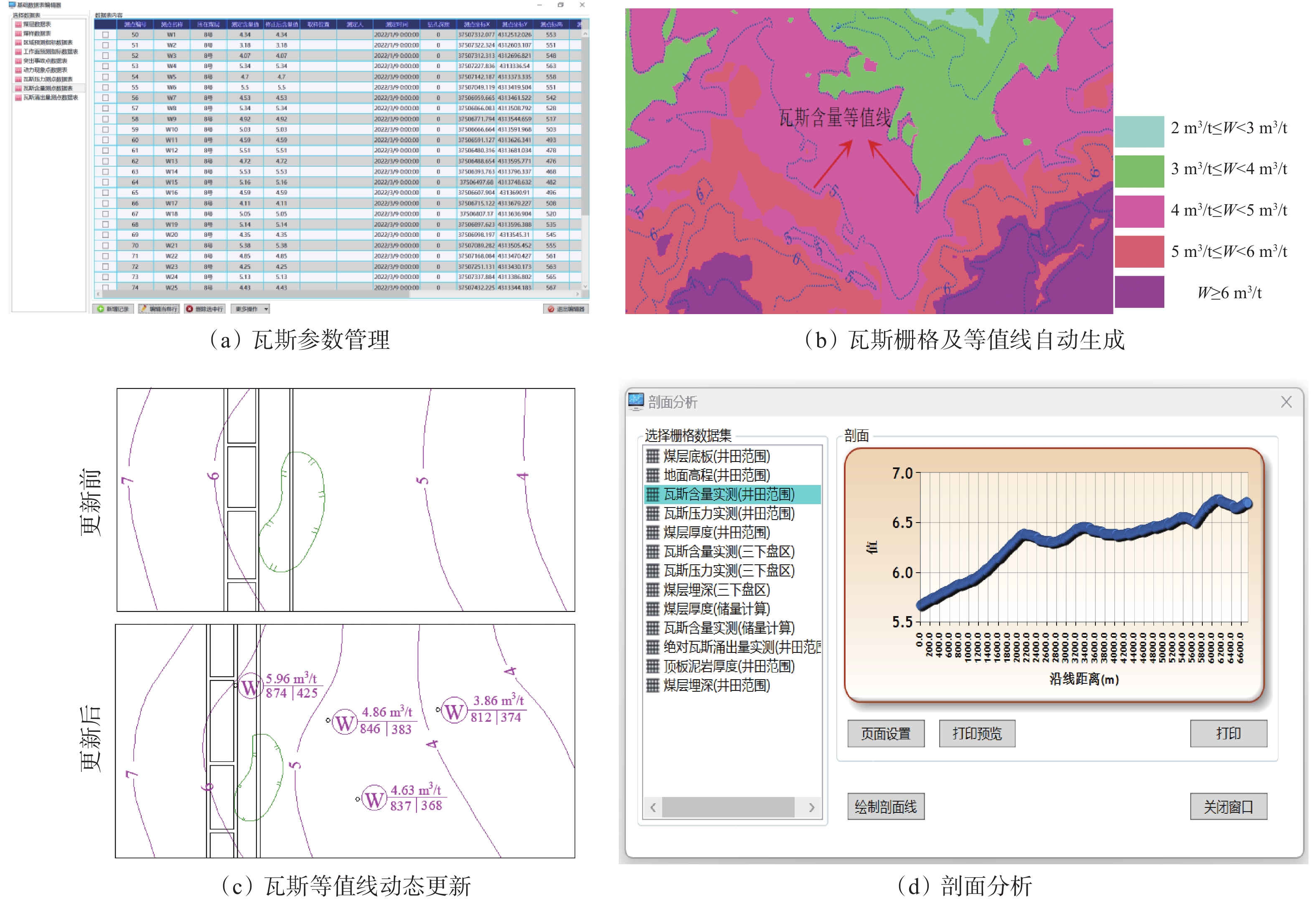

传统的地质图纸是平面的、静态的,而煤矿地质体本质是三维的、动态的。三维地质建模技术打破了这种维度限制,将煤层、断层、岩层以立体形式呈现。瓦斯含量数据不再只是表格里的数字,而是可以直观观察的空间分布特征。

我参与过西北某矿的三维建模项目。最初技术人员只是简单地将二维图纸拉伸成立体模型,结果发现与实际巷道揭露情况差异很大。后来我们采用多源数据融合方法,结合钻孔岩芯描述、地球物理测井和采掘面素描,逐步修正模型细节。当第一个精确反映煤层起伏的模型完成时,矿总工程师感叹“终于看到了地下的真实面貌”。

可视化技术让瓦斯分布规律变得触手可及。通过颜色梯度显示瓦斯浓度,红色区域代表高瓦斯带,蓝色表示相对安全区。这种直观表达方式让现场人员无需专业背景也能理解复杂的地质信息。记得有位老矿工指着屏幕说:“原来我们工作面正好卡在红色区域边缘,怪不得最近检测值老是临界。”

动态更新功能让模型保持生命力。随着掘进工作面推进,新采集的瓦斯数据不断输入系统,模型实时调整预测结果。这种“生长中”的地质模型真正契合了煤矿开采的动态特性。

单一数据源就像盲人摸象,难以把握整体情况。现代煤矿监测系统产生海量异构数据——地质勘探数据、实时传感器读数、历史事故记录、采掘工程图。数据融合技术就像一位经验丰富的翻译,将这些不同“语言”的信息转化为统一的预测依据。

数据清洗往往比算法选择更关键。井下环境干扰严重,传感器偶尔会出现异常峰值。直接使用这些脏数据训练模型,结果必然失真。我们开发了自适应滤波算法,能够识别并剔除设备故障导致的异常值,同时保留真实的瓦斯涌出突变信号。

智能预测系统的核心是它的学习能力。初期模型可能不够准确,但随着每个工作循环的进行,系统不断对比预测值与实测值,自动调整参数权重。某矿使用的预测系统经过六个月运行后,对瓦斯超限的预警准确率从最初的62%提升到89%。这种渐进式改进让矿方逐渐建立起对数字技术的信任。

系统集成需要考虑现场操作习惯。最初设计的系统需要输入十几项参数,班组长们普遍反映太繁琐。后来简化为三个关键指标,配合智能补全功能,使用率明显提高。技术再先进,如果不符合井下工作流程,也很难发挥实际价值。

预测模型的可靠性必须用实际数据验证。我们采用回代检验和前瞻验证相结合的方法。回代检验使用历史数据评估模型拟合程度,前瞻验证则用最新采集的数据测试预测能力。两种方法互补,全面反映模型性能。

精度评估不能只看整体准确率。对于瓦斯预测而言,漏报高瓦斯区域的风险远高于误报低瓦斯区域。我们引入代价敏感评估指标,对漏报行为赋予更高惩罚权重。这种偏向安全保守的评估标准更符合煤矿安全生产的实际需求。

山西某高瓦斯矿井的应用案例很有代表性。该矿传统方法预测的瓦斯含量与实际误差经常超过30%,导致抽采设计保守,严重影响采掘效率。引入数字预测系统后,首先对已采区域进行回溯验证,平均误差降至12%。随后在新区块应用中,成功预测出三个隐蔽的高瓦斯带,指导钻孔布置避免了两次可能的瓦斯超限事故。

技术应用的障碍往往不在技术本身。内蒙某矿最初对数字预测持怀疑态度,仍以老师傅的经验判断为主。直到一次系统预测的高风险区域确实发生了瓦斯异常涌出,而老师傅判断的安全区域反而正常,这种对比让现场人员开始重视数字技术的辅助作用。现在该矿已经形成“系统预测先行、人工经验复核”的工作模式。

数字技术不是要取代人工经验,而是与之形成互补。最好的应用状态是老师傅的直觉与系统的计算相互印证,共同构建更可靠的安全防线。这种人与技术的协作,或许才是智能矿山最理想的形态。

本文地址: https://www.ishool.com/post/289.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-11-04facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-10-11facai888

2025-10-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-10-17facai888

2025-10-16facai888

2025-10-16facai888

2025-10-17facai888

2025-10-17facai888

2025-10-11facai888

2025-10-17facai888

2025-10-17facai888

2025-10-07facai888

2025-10-17facai888

扫码二维码

获取最新动态